Цех экстракции подсолнечного масла растворителем мощностью 100 тонн в сутки

Технологический процесс цеха экстракции подсолнечного масла растворителем

Предобработка и предпрессование

Перед процессом экстракции растворителем сырье из подсолнечных семян проходит несколько этапов подготовки, направленных на оптимизацию эффективности экстракции:

Очистка: с помощью вибрационных сит, дезкременаторов и магнитных сепараторов удаляются примеси в виде пыли, камней и металлических осколков.

Оболочкование и разделение: внешняя оболочка семян удаляется оболочкователем для повышения выхода масла и улучшения качества жмыха, после чего ядра отделяются от оболочек.

Дробление и лепешкование: ядра дробятся, затем пропускаются через лепешковую мельницу для получения тонких лепешек, что увеличивает площадь поверхности и обеспечивает эффективное проникновение растворителя.

Отпаривание и подготовка: лепешки нагреваются паром для регулирования их влажности и температуры, что упрощает извлечение масла.

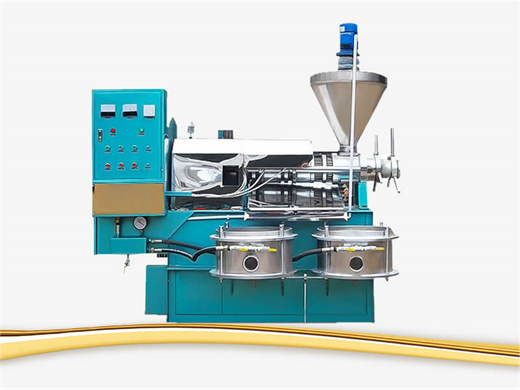

Предпрессование: для высокомасличных семян, таких как подсолнечник, основная часть масла сначала извлекается винтовыми прессами. Полученный жмых, содержащий еще 5–11% масла, направляется на экстракцию растворителем.

Экстракция растворителем

Это ключевой этап процесса, на котором остаточное масло химическим путем извлекается из предварительно отжатого жмыха.

Экстракция: Предварительно отжатый подсолнечный жмых подается в экстрактор (например, роторный или петлевой экстрактор), где он промывается и смешивается с растворителем (гексаном). Растворитель растворяет масло, образуя смесь, называемую «мисцеллой», а твердый остаток (влажный шрот) выгружается.

Десольвентизация (DTDC): Влажный шрот, содержащий растворитель, транспортируется в систему десольвентизации, обжарки, сушки и охлаждения (DTDC). Здесь применяется прямое и косвенное паровое нагревание для испарения растворителя из шрота. Затем шрот сушится и охлаждается, в результате чего получается высокобелковый продукт (с содержанием остаточного масла менее 1%), пригодный для корма животных.

Испарение и отгонка: Мисцелла (смесь масла и растворителя) обрабатывается в нескольких ступенях испарителей (например, 1-й и 2-й испарители) и отгонной колонне под вакуумом. Тепло испаряет растворитель, оставляя сырое подсолнечное масло. В отгонную колонну подается прямой пар для удаления последних следов растворителя.

Рекуперация растворителя: Пары растворителя, образующиеся в процессе десольвентизации, испарения и отгонки, конденсируются в жидкость с помощью системы охлаждения водой. Этот рекуперированный растворитель хранится и повторно используется в процессе экстракции, что делает процесс ресурсоэффективным.

Разделение сточных вод и рекуперация отходящих газов: Любая вода, отделенная от рекуперированного растворителя, обрабатывается в сепараторе растворитель-вода. Кроме того, для рекуперации растворителя из отходящих газов используется система парафиновой абсорбции, что обеспечивает минимальное воздействие на окружающую среду и высокие показатели рекуперации растворителя (более 98%).

Рафинирование

Полученное сырое подсолнечное масло все еще содержит примеси (смолы, свободные жирные кислоты, пигменты, запахи, воски) и следы остатков растворителя, и должно быть рафинировано, чтобы стать безопасным и пригодным для употребления в пищу.

Дегуммирование и деацидификация: Смолы и свободные жирные кислоты удаляются путем гидратации фосфорной кислотой и нейтрализации щелочью, такой как гидроксид натрия.

Обесцвечивание (отбеливание): Для удаления нежелательных пигментов используются адсорбенты, такие как активированный уголь.

Деваксирование (винтеризация): Важный этап для подсолнечного масла из-за высокого содержания восков. Масло охлаждают для осаждения восков, которые затем отфильтровывают, чтобы предотвратить застывание масла при низких температурах.

Дезодорация: Нежелательные запахи и оставшиеся летучие соединения удаляются путем паровой дистилляции под высоким вакуумом и при высокой температуре.

Технические характеристики

| Параметр | Стандартное значение |

|---|---|

| Ежедневная производительность переработки | 100 тонн предварительно прессованных подсолнечных хлопьев |

| Остаточное содержание масла в обезжиренной муке | ≤1% |

| Коэффициент переработки растворителей | ≥95% |

| Выход сырой нефти | Примерно 18–20% от общего количества исходных хлопьев (этот показатель варьируется в зависимости от качества сырья). |

| Потребляемая мощность | ~80–100 кВт·ч на тонну переработанных хлопьев. |

| Потребление пара | ~300–350 кг на тонну переработанных хлопьев. |

| Требования к рабочей силе | 8–12 операторов в смену (в зависимости от уровня автоматизации) |

Сравните различные типы экстракторов, используемых при экстракции подсолнечного масла с помощью растворителей

На предприятии по производству подсолнечного масла мощностью 100 тонн в сутки выбор экстрактора зависит от масштаба производства, типа сырья и имеющегося пространства. Экстрактор Rotocel является отраслевым стандартом для такой производительности.

| Тип | Подходящая вместимость | Лучше всего подходит для | Основные характеристики и преимущества |

|---|---|---|---|

| Экстрактор Rotocel | 30 – 300 тонн в сутки | Предварительно прессованные жмыхи (подсолнечник, арахис) | Компактный и надежный: Имеет горизонтальную роторную конструкцию с несколькими ячейками, вращающимися вокруг центральной оси. Низкое энергопотребление, минимальный уровень шума и сокращенные затраты на техническое обслуживание. |

| Экстрактор петлевого типа | 500+ тонн в сутки | Крупномасштабные установки непрерывного действия | Высокая эффективность: Материалы дважды перемешиваются в процессе экстракции для равномерного пропитывания. Используется цепной привод и неглубокие слои материала для обеспечения быстрого отвода растворителя. |

| Цепной экстрактор | Крупномасштабное промышленное производство | Семена с высокой проницаемостью (соя) | Низкая высота: Имеет коробчатую конструкцию, которая ниже, чем у петлевых экстракторов. Идеально подходит для крупномасштабной модульной установки и быстрого ввода в эксплуатацию. |

| Экстрактор периодического действия | Менее 20 тонн в сутки | Очень мелкомасштабные производства | Простота эксплуатации: Работает в периодическом режиме; несколько резервуаров можно соединить для имитации непрерывного процесса. |

Цех экстракции пищевого масла растворителем

Технологический процесс

Секция экстракции масла

ДТДЦ (десольвентатор-пекарня-сушилка-охладитель)

Секция фильтрации масла

Процесс предназначен для удаления твердых примесей перед испарением мисцеллы. Используемое оборудование включает высокоедавленную подающую помпу, центрифугальный сепаратор и фильтр с функцией удаления шлама. Оптимальный эффект фильтрации достигается сочетанием центрифугального разделения и точной фильтрации. Поскольку фильтр обеспечивает автоматическое удаление шлама, ручное обслуживание не требуется.

Секция испарения и разделения

В процессе применяются испаритель, дисковая стриппинговая башня, флэш-сепаратор, теплообменник и вакуумная установка. При условиях вакуума и отрицательного давления растворитель из мисцеллы испаряется и отделяется методами испарения пленкой восходящего течения и прямого стриппинга. После глубокой десольвентации получается вытяжное масло светлого цвета. Для обеспечения стабильности и надежности работы системы процессы регулирования температуры испарения и уровня вакуума осуществляются автоматической ПЛК-системой управления. Для испарения эффективно используется как смешанный пар, так и рабочий пар для вакуумной помпы. Теплообмен и массоперенос между холодной и горячей средами дополнительно снижают расход пара, кроме того, предотвращают окисление липидов.

Система конденсации и восстановления растворителя

Система состоит преимущественно из конденсатора и системы циркуляционной холодной воды. При условиях вакуума конденсируемый пар растворителя посредством теплообмена через разделительную стенку конденсируется в жидкость для циклического использования. Многопутиная конструкция конденсатора и правильная настройка расхода и скорости циркуляционной воды существенно повышают эффективность конденсации и разделения, а также значительно снижают капитальные инвестиции и эксплуатационные расходы. Кроме того, трубные листы, направляющие пластины и теплообменные трубки изготовлены из нержавеющей стали, что упрощает очистку и обеспечивает коррозионную стойкость. Помимо этого, полностью гарантируется высокий эффект конденсации и длительный срок службы оборудования.

Система абсорбции парафина

Система состоит из колонны абсорбции парафина, колонны десорбции парафина, теплообменника, резервуара хранения, помп, воздуходувки для отработанных газов и другого оборудования. Она обеспечивает рециклирование более 98 процентов растворителя из отработанных газов, что одновременно снижает потери растворителя и защищает окружающую среду.

Система использует жидкий парафин пищевой марки для адсорбции газообразного растворителя, смешанного с отработанными газами. Пар растворителя подвергается перегонке и разделению с помощью перегретого пара, после чего полученный пар растворителя рециклируется путем конденсации. Для обеспечения стабильной эффективности абсорбции и надежности работы системы важнейшие параметры, такие как расход, температура и давление, регулируются автоматическими устройствами управления.

Секция разделения воды и растворителя

Система состоит из сепаратора воды и растворителя, кипящего бака и помпы свежего растворителя. Разделение воды и растворителя осуществляется на основе принципа их нерастворимости, при смешивании которых образуются две жидкие слои. Для обеспечения стабильности и надежности работы системы важнейшие параметры, такие как расход, температура и уровень продукта, регулируются автоматическими устройствами управления.

Система автоматического управления

На наших производственных линиях используется система программного логического управления ПЛК фирмы Сименс — одна из основных систем автоматического управления современной промышленности. Эффективная, стабильная и современная система распределенного управления ДКС состоит из операционной станции, контрольной станции и коммуникационной сети. В составе системы управления применяется высокоскоростной ПЛК большой емкости серии S7-400, на операционной станции установлена широкоформатная ЖК-панель, в качестве программного обеспечения для мониторинга используется промышленное программное обеспечение WINCC 7.0, а для коммуникаций — промышленная шина данных PROFIBUS.