Линия по переработке соевого, подсолнечного и арахисового пищевого масла

Мы занимаемся производством и экспортом широкого ассортимента оборудования для переработки растительного масла, необходимого для производственной линии по переработке пищевого масла, которое используется для извлечения масла из арахиса, соевых бобов, семян подсолнечника, хлопковых семян, кунжута, плодов пальмы и т.д.

Линия по переработке пищевых масел из сои, подсолнечника и арахиса обычно состоит из четырех основных секций: предварительная обработка, экстракция масла, рафинирование и упаковка. Эти линии могут быть адаптированы для различных объемов производства, от небольших предприятий (1–10 тонн в день) до крупных промышленных комплексов (30–3000 тонн в день).

Предварительная обработка и прессование масличных семян:

Оборудование для предварительной обработки и прессования масличных культур необходимо для крупных заводов по переработке растительного масла, поскольку оно влияет на последующие этапы обработки и качество получаемого сырого масла. Линия оборудования для предварительной обработки и прессования масличных культур включает в себя очистительные сита, машины для удаления камней, магнитные сепараторы, дробилки, машины для смягчения, плющильные машины, сушильные машины и многое другое. Поскольку для разных масличных культур требуются разные процессы предварительной обработки, оборудование должно проектироваться инженерами в соответствии с потребностями заказчика.

Очистка: Удаление примесей (камней, почвы, железных опилок, соломы, недозрелых семян) из сырых масличных семян для предотвращения износа оборудования, уменьшения потерь масла и предотвращения загрязнения сырого масла.

Очистка от шелухи: Масличные семена с толстой оболочкой (например, семена подсолнечника содержат 20–30% шелухи) поглощают масло во время прессования и снижают выход масла; очистка от шелухи также позволяет избежать горького привкуса, который придают маслу компоненты оболочки.

Измельчение: Измельчение крупных масличных семян на мелкие кусочки (3–5 мм) для увеличения площади контакта между семенным материалом и шнеком пресса и облегчения последующего плющения.

Плющение: Прокатывание измельченных семян или очищенных ядер в тонкие хлопья (толщина 0,2–0,3 мм) для разрушения плотной клеточной структуры семян, что облегчает выход масла из клеток во время прессования.

Кондиционирование: Регулирование влажности и температуры хлопьев до оптимального состояния для прессования. Правильный нагрев и увлажнение могут денатурировать белок в семенах, снизить вязкость масла и облегчить отделение масла от твердого остатка.

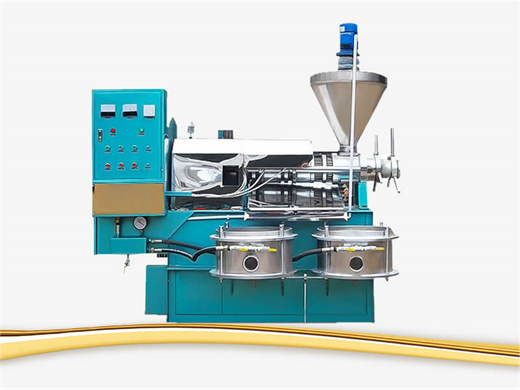

Механическое прессование: Использование шнекового маслопресса для механического отжима предварительно обработанных соевых бобов/семян подсолнечника/арахиса для извлечения части масла. В жмыхе после прессования все еще содержится определенное количество масла, и он нуждается в дальнейшей обработке.

Урожайность в зависимости от сорта семян и содержание остаточного масла в жмыхе:

| Масличная культура | Тип прессования | Выход сырого масла | Остаточное содержание масла в жмыхе |

|---|---|---|---|

| Соевые бобы | Горячее прессование | 16%–18% | 7%–9% |

| Семена подсолнечника | Горячее прессование | 35%–40% | 6%–8% |

| Арахис | Холодный отжим (высококачественное масло) | 40%–45% | 5%–7% |

| Арахис | Горячее прессование (массовое производство) | 45%–50% | 4%–6% |

Установка для экстракции масла с использованием растворителей.

Установка для экстракции масла с использованием растворителя — это более эффективный способ извлечения масла из масличных семян, и после экстракции содержание остаточного масла в жмыхе составляет менее 1%. Метод экстракции с использованием растворителя очень хорошо подходит для масличных семян с низким содержанием масла.

Метод экстракции с использованием растворителя заключается в замачивании масличного жмыха в н-гексане, после чего масло в жмыхе растворяется в н-гексане. Затем полученная смесь, называемая мисцеллой, перекачивается. Н-гексан впоследствии испаряется из мисцеллы, а затем, после конденсации, может быть повторно использован.

Что касается оборудования для экстракции масла с использованием растворителей, то в качестве сырья используются два вида материалов:

1. Жмых, полученный после предварительной обработки и прессования масличных культур, например, арахисовый жмых, жмых подсолнечника.

2. Предварительно обработанные масличные семена, которые могут быть непосредственно переработаны на установке для экстракции масла с использованием растворителей, например, соевые бобы, рисовые отруби.

Нефтеперерабатывающий завод

Завод по рафинации пищевого масла предназначен для очистки сырого растительного масла, удаления вредных примесей и получения высококачественного пищевого масла. В зависимости от производительности, оборудование для рафинации растительного масла может быть разделено на три типа: периодического действия, полунепрерывного действия и непрерывного действия.

Для различных видов сырого растительного масла требуются разные процессы рафинации. Например, для арахиса, сои, кунжута, клещевины, рапса процесс рафинации включает четыре этапа: дегуммирование, деацидификация, обесцвечивание и дезодорация. Для кукурузных зародышей, рисовых отрубей, подсолнечника, пальмового масла процесс рафинации включает пять этапов: дегуммирование, деацидификация, обесцвечивание, дезодорация и депарафинизация или фракционирование для пальмового масла. (Подробнее: Завод по рафинации пальмового масла производительностью 1-1000 тонн в сутки>>)

Дегуммирование: процесс гидратации (дегуммирования) заключается в промывке масла водой для достижения цели осаждения воды и автоматического разделения воды и масла. Гидратация – это удаление гидратируемых веществ из сырого соевого масла. Обычно к сырому маслу добавляют определенное количество воды для гидратации фосфолипидов, и гидрат – желатин – удаляется центрифугированием. Дегуммирование удаляет не только фосфолипиды, но и углеводы и другие клейкие вещества, такие как белки, растительные гели и смолы. Присутствие этих примесей в сыром соевом масле увеличивает потери масла в процессе рафинации.

Щелочная деацидификация: в сыром масле содержится определенное количество свободных жирных кислот. Процесс удаления этих жирных кислот называется деацидификацией. Обычный метод деацидификации – это щелочная рафинация, которая заключается в добавлении щелочного водного раствора к маслу (сырому маслу или гидратированному дегуммированному маслу) для нейтрализации и химической реакции с целью деацидификации.

Обесцвечивание: различные масла имеют разный цвет, поскольку содержат разные пигменты. Например, хлорофилл придает маслу темно-зеленый цвет, а каротин – желтый. При хранении сахарные ферменты расщепляют белки и придают жиру коричневый оттенок. Процесс обесцвечивания заключается в многократной промывке водой для достижения цели обесцвечивания. Процесс проводится в вакуумной среде.

Дезодорация: разные масла имеют разную степень запаха, некоторые запахи нравятся людям, некоторые нет. В целом, различные запахи, присущие маслу, называют «неприятным запахом», и основными веществами, вызывающими этот запах, являются жирные кислоты, тогда как содержание других пахучих компонентов очень невелико. Процесс дезодорации заключается в удалении жирных кислот из масла. Дезодорация масла основана на различиях в летучести жирных кислот и других веществ, содержащихся в маслах и жирах, при различных давлениях пара и температурах. В условиях высокой температуры и вакуума с помощью процесса дистилляции водяным паром удаляются неприятные запахи. Дезодорация удаляет из масла летучие вещества, вызывающие неприятные запахи.

1. Установка для рафинирования растительного масла периодического действия:

Основные характеристики: Обрабатывает сырое масло отдельными партиями, при этом каждый этап рафинирования (дегуммирование, нейтрализация, отбеливание, дезодорация) выполняется последовательно в отдельных резервуарах или в одном многофункциональном резервуаре.

Производительность: 0,5–10 тонн сырого масла за партию, идеально подходит для небольших и средних маслозаводов, сельских перерабатывающих предприятий или стартапов.

Преимущества: Низкие первоначальные инвестиции, компактные размеры, гибкость в эксплуатации (возможность легко переключаться между различными типами масла), простое ручное/полуавтоматическое управление и низкие затраты на техническое обслуживание.

2. Установка для рафинирования растительного масла полунепрерывного действия:

Основные характеристики: Сочетает периодические и непрерывные процессы — этапы предварительной обработки (дегуммирование, нейтрализация) часто выполняются периодически, в то время как последующие этапы (отбеливание, дезодорация) работают непрерывно.

Производительность: 10–50 тонн сырого масла в день, подходит для средних предприятий по переработке масла со стабильным объемом производства.

Преимущества: Баланс между инвестиционными затратами и эффективностью производства; снижение ручного вмешательства на ключевых этапах рафинирования; возможность масштабирования производства.

3. Установка для рафинирования растительного масла непрерывного действия:

Основные характеристики: Все этапы рафинирования выполняются непрерывно в закрытой автоматизированной производственной линии. Сырое масло проходит через ряд соединенных между собой устройств, параметры (температура, давление, дозировка реагентов) контролируются интеллектуальной системой.

Производительность: 50–5000+ тонн сырого масла в день, предназначена для крупномасштабного промышленного производства пищевого масла.

Преимущества: Высокая эффективность производства, стабильное качество продукции, минимальные затраты на рабочую силу, низкое энергопотребление на единицу продукции и простая интеграция с линиями прессования/экстракции и линиями розлива.

Основные элементы технологического оборудования нефтеперерабатывающего завода

| Тип установки | Основное оборудование |

|---|---|

| Тип установки | Многофункциональный рафинировочный резервуар, система нагрева, фильтр, вакуумный насос |

| Полунепрерывный тип | Резервуар для дегуммирования, резервуар для нейтрализации, установка непрерывного отбеливания, дезодорационная башня, центрифуга |

| Полностью непрерывный тип | Автоматизированная установка для обессмоливания/нейтрализации, непрерывная линия отбеливания, высокоэффективная дезодорационная башня, система управления на базе ПЛК, центрифуги, система рекуперации тепла |

Преимущества

- Совместимость с различными масличными культурами: Переключение между производством соевого, подсолнечного и арахисового масла занимает 2–4 часа с минимальными изменениями оборудования.

- Экономичность: Использование общего основного оборудования снижает инвестиции на 20–30% по сравнению с созданием трех отдельных линий для переработки каждой масличной культуры.

- Гибкое управление производительностью: Регулировка параметров прессования/экстракции позволяет получать масло различного качества (например, арахисовое масло холодного отжима для премиум-сегмента, соевое масло горячего отжима для массового рынка).

- Соответствие международным стандартам: Конечное рафинированное масло соответствует стандартам ЕС Codex Alimentarius, FDA США и местным стандартам безопасности пищевых продуктов (например, SONCAP Нигерии, FDA Ганы).

Часто задаваемые вопросы о линии по переработке соевого, подсолнечного и арахисового масла

Почему для подсолнечного масла необходима депарафинизация, а для соевого или арахисового масла — нет?

Сырое подсолнечное масло содержит высокое количество восков (0,1%–0,5%), которые вызывают помутнение и образование осадка при низких температурах (ниже 10°C). Депарафинизация (охлаждающая кристаллизация + фильтрация) обеспечивает прозрачность масла и соответствие стандартам качества пищевых продуктов. Соевое и арахисовое масла содержат незначительное количество восков, поэтому депарафинизация для них не требуется.

Нужен ли мне экстракционный цех с использованием растворителя?

Это зависит от ваших целей по выходу продукции:

Нет необходимости, если вы выбираете горячее прессование и согласны с содержанием 6%–10% остаточного масла в жмыхе (подходит для малых/средних масштабов производства).

Рекомендуется для крупномасштабных линий: экстракция растворителем позволяет извлечь остаточное масло из жмыха, увеличивая общий выход масла до ≥98% и максимизируя прибыльность.

Может ли линия переключаться между переработкой различных масличных культур?

Да. Линия спроектирована для гибкого переключения с помощью простых настроек:

Для перехода с сои на подсолнечник/арахис: Активируйте установку для шелушения и отрегулируйте толщину хлопьев/температуру кондиционирования.

Для перехода с арахиса на сою: Отключите установку для шелушения и сбросьте параметры процесса. Переключение занимает 2–4 часа (дополнительное оборудование не требуется).

В чем заключаются основные различия в предварительной обработке соевых бобов, семян подсолнечника и арахиса?

| Масличные культуры | Основные различия в предварительной обработке |

|---|---|

| Соевые бобы | Очистка от шелухи не требуется; основное внимание уделяется измельчению на кусочки размером 3–5 мм и кондиционированию при температуре 80–90°C (влажность 10%–12%). |

| Семена подсолнечника | Обязательная очистка от шелухи (чистота ядра ≥95%) во избежание горького привкуса; толщина хлопьев 0,25–0,35 мм; обработка при температуре 90–100°C (влажность 8%–10%). |

| Арахис | Очистка от скорлупы + при необходимости удаление красной оболочки; измельчение на кусочки размером 2–3 мм; для холодного прессования требуется предварительная обработка при температуре 40–50°C (влажность 6%–8%), для горячего прессования — при 100–110°C (влажность 8%–10%). |