Machine de raffinage d'huile comestible à petite échelle

Les machines de raffinage d'huile alimentaire à petite échelle sont des systèmes compacts et discontinus (généralement de 1 à 20 tonnes par jour) conçus pour les entrepreneurs ou les petites entreprises. Elles permettent de transformer les huiles brutes (soja, tournesol, etc.) en huile de cuisson de haute qualité et sans danger, en éliminant les impuretés telles que les acides gras libres, les pigments et les odeurs, grâce à des étapes clés : dégommage, neutralisation, blanchiment et désodorisation. Ces machines offrent un investissement réduit et une grande flexibilité pour le traitement de différents types d'huiles.

La machine de raffinage d'huile alimentaire est l'équipement essentiel utilisé pour purifier, décontaminer, décolorer et désodoriser l'huile brute obtenue par pressage ou extraction, afin qu'elle réponde aux normes nationales en matière d'huile comestible. Selon le procédé de raffinage, l'équipement peut être de type discontinu, semi-continu ou continu, et convient à différentes tailles d'usines de transformation d'huile.

Principe de fonctionnement d'une machine de raffinage d'huile comestible à petite échelle :

Les équipements de raffinage purifient le pétrole brut pour le rendre sûr et propre à la consommation. Le processus commence par l'élimination des impuretés telles que les phospholipides par hydratation, la neutralisation des acides avec un alcali, puis l'élimination de l'excès d'eau et des colorants à l'aide d'argile. Ensuite, l'huile est désodorisée pour éliminer les odeurs et chauffée pour prévenir la détérioration. Enfin, la filtration garantit un produit final clair et pur, prêt pour la cuisson et d'autres utilisations.

Désacidification et dégommage

Lorsque l'huile n'est pas complètement mature et que le traitement et le stockage sont inadéquats, des acides gras libres sont produits. Ces acides gras libres augmentent l'acidité de l'huile, réduisant ainsi sa qualité. L'indice d'acide reflète la teneur en acides gras libres dans l'huile. La méthode de raffinage alcalin consiste à neutraliser les acides gras libres par addition d'un alcali. Des sels d'acides gras (savon) et de l'eau sont générés. Le savon adsorbe certaines impuretés et se dépose au fond de l'huile. Le précipité formé est appelé savon.

Le processus de dégommage consiste à éliminer les substances colloïdales présentes dans l'huile. Ces substances colloïdales sont principalement des phospholipides et des phospholipides liés au calcium, au magnésium, aux oligo-éléments ferreux et à d'autres impuretés. En bref, le dégommage consiste à ajouter une quantité d'eau chaude et de solutions d'électrolytes diluées à l'huile contenant des phospholipides. Les lipides colloïdaux gonflent, s'agglomèrent et se séparent par décantation ou centrifugation.

Déshydratation et décoloration

La déshydratation doit être effectuée sous vide afin de garantir que l'huile n'entre pas en contact avec l'air pendant le processus et ne subisse pas de réaction d'oxydation. Le processus de déshydratation peut être compris comme le chauffage de l'huile sous vide pour séparer l'eau de l'huile.

La décoloration par adsorption utilise certaines substances tensioactives à forte capacité d'adsorption. Dans des conditions de traitement spécifiques, ces substances adsorbent les pigments et autres impuretés présents dans l'huile. Après filtration, l'adsorbant et les impuretés sont éliminés, permettant ainsi la décoloration et la purification de l'huile.

Désodorisation

La méthode de désodorisation à la vapeur sous vide est actuellement la plus largement utilisée, tant en Chine qu'à l'étranger, et offre d'excellents résultats. Elle repose sur la grande différence de volatilité entre les substances odorantes et les triglycérides des graisses et des huiles, dans des conditions de haute température et de vide poussé. Grâce au principe de distillation à la vapeur d'eau, les substances volatiles responsables des odeurs dans les graisses et les huiles s'échappent avec la vapeur d'eau dans le désodoriseur, permettant ainsi la désodorisation.

Application :

Largement utilisé dans l'industrie agroalimentaire. Raffinage d'huiles brutes : huile de soja, huile de moutarde, huile de coton, huile de tournesol, huile d'arachide, huile de son de riz, huile de carthame, huile de germe de maïs, huile de camélia, etc.

DESCRIPTION DU PROCESSUS DE RAFFINAGE DU PÉTROLE BRUT PAR FONCTION ÉCHELON :

1. Première étape : Des méthodes physiques sont utilisées pour éliminer les impuretés insolubles présentes dans l'huile.

2. Deuxième étape : Des absorbants sont utilisés pour éliminer tous les types de pigments, colloïdes et oxydes de l'huile.

3. Troisième étape : Un traitement spécifique est appliqué pour désodoriser l'huile, afin qu'elle ait une odeur agréable.

4. Filtration de l'huile : Cette étape permet d'obtenir une huile purifiée de haute qualité, répondant aux besoins culinaires.

Spécification

| Spécification | Détails |

|---|---|

| Capacité | La production varie généralement de 500 kg/jour à 20 tonnes par jour. |

| Matériel | L'acier inoxydable de qualité alimentaire est principalement utilisé pour les composants en contact avec l'huile afin de garantir l'hygiène et la durabilité. |

| Processus de base | Le dégommage, la neutralisation, le blanchiment (décoloration) et la désodorisation sont des procédés standard. |

| Opération | Conçus pour une utilisation simple et pratique, ils sont souvent dotés de commandes automatisées pour la température et la pression. |

| Efficacité énergétique | Les unités de production modernes à petite échelle sont conçues pour consommer moins d'énergie que les grandes installations industrielles. |

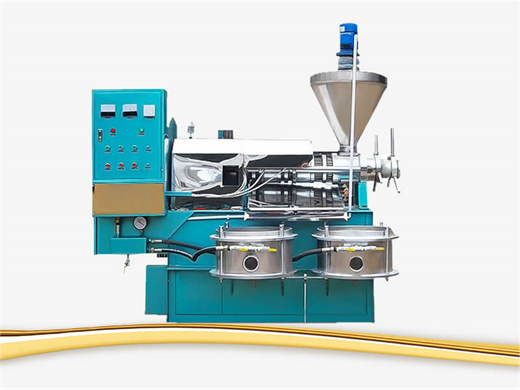

Principaux composants d'une machine de raffinage d'huile comestible à petite échelle

Les machines de raffinage d'huile comestible à petite échelle sont conçues pour une purification compacte et économique, et leurs composants principaux sont configurés pour réaliser les quatre processus de raffinage essentiels : le dégommage, la désacidification, la décoloration et la désodorisation. Vous trouverez ci-dessous les principaux composants, classés selon leurs fonctions :

1. Composants du système de dégommage

Ce système élimine les impuretés colloïdales (par exemple, les phospholipides) du pétrole brut, qui peuvent provoquer la turbidité et l'oxydation du pétrole.

- Cuve de dégommage : Il s'agit du récipient principal doté de fonctions de chauffage et d'agitation. Il chauffe l'huile brute à une température de 60 à 80 °C et la mélange avec de l'eau ou de l'acide phosphorique dilué afin de provoquer la coagulation et la précipitation des colloïdes.

- Filtre-presse/Centrifugeuse décanteuse : Ces appareils permettent de séparer les boues de gomme coagulées de l'huile. Les modèles à petite échelle utilisent souvent des filtres-presses à plaques et cadres en raison de leur faible coût et de leur facilité d'utilisation.

2. Composants du système de désacidification

Ce procédé élimine les acides gras libres (AGL) qui affectent la saveur et la durée de conservation de l'huile, généralement par neutralisation chimique.

- Cuve de désacidification : Équipée d'un agitateur à grande vitesse, d'une chemise chauffante et d'un orifice de surveillance du pH. Elle mélange le pétrole brut avec une solution diluée d'hydroxyde de sodium (soude caustique) afin de faire réagir les acides gras libres et de former du savon.

- Séparateur de résidus de savon : Il utilise la sédimentation par gravité ou la centrifugation pour séparer les résidus de savon lourds de l'huile neutralisée. Les petits appareils peuvent intégrer cette fonction au réservoir de désacidification afin de gagner de la place.

3. Composants du système de décoloration

Ce système élimine les pigments (par exemple, les caroténoïdes, la chlorophylle) et les impuretés résiduelles afin d'améliorer la clarté et la couleur de l'huile.

- Cuve de décoloration : Récipient hermétique fonctionnant sous vide (pour éviter l'oxydation de l'huile). Il permet de mélanger l'huile désacidifiée avec des adsorbants tels que l'argile activée ou le charbon actif à une température de 90 à 110 °C.

- Pompe à vide : Elle crée un environnement à basse pression à l'intérieur du réservoir de décoloration afin de prévenir la dégradation de l'huile pendant le chauffage.

- Filtre-presse : Il sépare l'adsorbant usagé (chargé de pigments) de l'huile décolorée, produisant ainsi une huile claire et de couleur pâle.

4. Composants du système de désodorisation (en option pour les unités de petite taille de base)

Ce procédé élimine les substances odorantes volatiles (comme les aldéhydes et les cétones) afin d'améliorer la saveur de l'huile. Les machines à petite échelle utilisent souvent des conceptions simplifiées.

- Réservoir de désodorisation sous vide : Il fonctionne à haute température (180-240 °C) et sous vide poussé. Il utilise la distillation à la vapeur pour éliminer les composés odorants de l'huile.

- Générateur de vapeur : Fournit de la vapeur saturée à basse pression pour le processus de désodorisation. Certains modèles compacts intègrent ce composant afin de réduire l'encombrement.

5. Composants auxiliaires

Ces éléments sont essentiels au bon fonctionnement de l'ensemble de la chaîne de raffinage :

- Système de chauffage : Comprend des radiateurs électriques ou des chemises de chauffage à vapeur pour les cuves, garantissant un contrôle précis de la température à chaque étape du processus de raffinage.

- Panneau de commande : Une interface simple et conviviale permettant de régler des paramètres tels que la température, la vitesse d'agitation et la durée du traitement. Convient aux opérateurs ayant une formation minimale.

- Réservoir de lavage à l'eau (facultatif) : Utilisé pour rincer les résidus de savon de l'huile après la désacidification, améliorant ainsi la pureté de l'huile.

Machine de raffinage d'huile comestible à petite échelle en Afrique