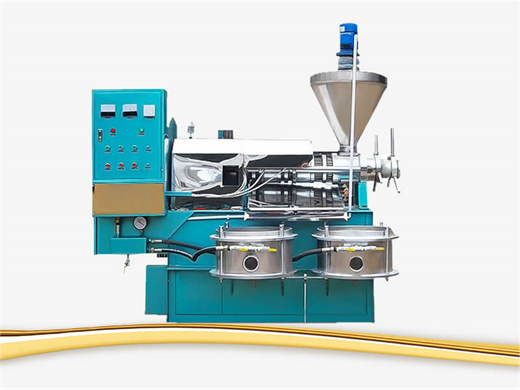

Máquina de refinación de aceite comestible a pequeña escala

Las máquinas de refinación de aceite comestible a pequeña escala son sistemas compactos de procesamiento por lotes (típicamente de 1 a 20 toneladas por día) diseñados para emprendedores o pequeñas empresas. Permiten convertir aceites crudos (de soja, girasol, etc.) en aceite de cocina seguro y de alta calidad, eliminando impurezas como ácidos grasos libres, pigmentos y olores mediante etapas clave: desgomado, neutralización, blanqueo y desodorización. Ofrecen una menor inversión y flexibilidad para procesar diversos tipos de aceite.

La máquina de refinación de aceite comestible es el equipo clave para purificar, descontaminar, decolorar y desodorizar el aceite crudo obtenido por prensado o extracción, con el fin de que cumpla con los estándares nacionales de aceite comestible. Según el proceso de refinación, el equipo se clasifica en sistemas por lotes, semicontinuos y continuos, adecuados para plantas de procesamiento de aceite de diferentes tamaños.

Principio de funcionamiento de la máquina de refinación de aceite comestible a pequeña escala:

Los equipos de refinación funcionan purificando el petróleo crudo para que sea seguro y apto para el consumo. El proceso comienza con la eliminación de impurezas como los fosfolípidos mediante hidratación, la neutralización de los ácidos con álcalis y la posterior eliminación del exceso de agua y colorantes con arcilla. A continuación, el aceite se desodoriza para eliminar los olores y se calienta para evitar su deterioro. Finalmente, la filtración garantiza un producto final claro y puro, listo para cocinar y otros usos.

Desacidificación y desgomado

Cuando el aceite no está completamente maduro y el procesamiento y almacenamiento no son adecuados, se producen ácidos grasos libres. Estos ácidos grasos libres aumentan la acidez del aceite, reduciendo así su calidad. El índice de acidez refleja el contenido de ácidos grasos libres en el aceite. El método de refinación alcalina consiste en neutralizar los ácidos grasos libres añadiendo un álcali. Se generan sales de ácidos grasos (jabón) y agua. El jabón adsorbe algunas impurezas y se deposita en el fondo del aceite. El precipitado formado se denomina jabón.

El proceso de desgomado consiste en eliminar las sustancias coloidales del aceite. La eliminación de estas sustancias coloidales se centra principalmente en los fosfolípidos y los fosfolípidos unidos al calcio, magnesio, hierro, oligoelementos y otras impurezas. En resumen, el desgomado consiste en añadir una cantidad de agua caliente y soluciones electrolíticas diluidas al aceite con hidratación. Los lípidos coloidales solubles se hinchan, se cohesionan y se separan mediante sedimentación o centrifugación.

Deshidratación y decoloración

La deshidratación debe realizarse en un ambiente de vacío para garantizar que el aceite no entre en contacto con el aire durante el proceso y se produzca una reacción de oxidación. El proceso de deshidratación se puede entender como el calentamiento del aceite en un ambiente de vacío para separar el agua del aceite.

La decoloración por adsorción consiste en utilizar ciertas sustancias tensioactivas con gran capacidad de adsorción en el aceite, bajo ciertas condiciones de proceso, para adsorber los pigmentos y otras impurezas. Después de filtrar el adsorbente y las impurezas, se logra la decoloración y purificación del aceite.

Desodorización

El método de desodorización por vapor al vacío es actualmente el más utilizado a nivel nacional e internacional, y ofrece mejores resultados. Se basa en la gran diferencia de volatilidad entre los olores y los triglicéridos de las grasas y aceites en condiciones de alta temperatura y alto vacío, utilizando el principio de destilación por vapor de agua. De esta manera, las sustancias volátiles que causan el olor en las grasas y aceites se escapan junto con el vapor de agua en el desodorizador, logrando así la desodorización.

Solicitud:

Ampliamente utilizado en la industria de procesamiento de alimentos. Refinación de aceites crudos: aceite de soja, aceite de mostaza, aceite de semilla de algodón, aceite de girasol, aceite de cacahuete, aceite de salvado de arroz, aceite de cártamo, aceite de germen de maíz, aceite de semilla de camelia, etc.

DESCRIPCIÓN DE LA FUNCIÓN ESCALONADA DE UNA REFINERÍA DE PETRÓLEO CRUDO:

1. Primer paso: Se utilizan métodos físicos para eliminar las impurezas insolubles del aceite en la primera etapa.

2. Segundo paso: Se utilizan absorbentes para eliminar todo tipo de pigmentos, coloides y óxidos del aceite.

3. Tercer paso: Se utilizan ciertos agentes para desodorizar el aceite, de modo que tenga un aroma agradable.

4. Filtración del aceite: Este proceso garantiza que el aceite purificado alcance una buena calidad y cumpla con las necesidades culinarias.

Especificación

| Especificación | Detalles |

|---|---|

| Capacidad | Normalmente, el rango oscila entre 500 kg/día y 20 toneladas por día. |

| Material | Principalmente se utiliza acero inoxidable de calidad alimentaria para los componentes que entran en contacto con el aceite, con el fin de garantizar la higiene y la durabilidad. |

| Procesos centrales | La desgomación, la neutralización, el blanqueo (decoloración) y la desodorización son procesos estándar. |

| Operación | Diseñados para un funcionamiento sencillo y cómodo, a menudo con controles automáticos de temperatura y presión. |

| Eficiencia energética | Las unidades modernas de pequeña escala están diseñadas para consumir menos energía en comparación con las grandes plantas industriales. |

Componentes principales de la máquina de refinación de aceite comestible a pequeña escala

Las máquinas de refinación de aceite comestible a pequeña escala están diseñadas para la purificación de aceite de forma compacta y rentable, y sus componentes principales están configurados para completar los cuatro procesos clave de refinación: desgomado, desacidificación, decoloración y desodorización. A continuación se presentan los componentes principales, clasificados según sus funciones:

1. Componentes del sistema de desgomado

Este sistema elimina las impurezas coloidales (por ejemplo, fosfolípidos) del petróleo crudo, que pueden causar turbidez y oxidación del petróleo.

- Tanque de desgomado: Es el recipiente principal con funciones de calentamiento y agitación. Calienta el petróleo crudo a 60-80 °C y lo mezcla con agua o ácido fosfórico diluido para provocar la coagulación y precipitación de los coloides.

- Filtro prensa/Centrífuga decantadora: Separa los lodos de goma coagulados del aceite. Los modelos a pequeña escala suelen utilizar filtros prensa de placas y marcos por su bajo coste y facilidad de manejo.

2.Componentes del sistema de desacidificación

Elimina los ácidos grasos libres (AGL) que afectan el sabor y la vida útil del aceite, generalmente mediante neutralización química.

- Tanque de desacidificación: Equipado con un agitador de alta velocidad, camisa de calentamiento y puerto para monitoreo de pH. En este tanque, el petróleo crudo se mezcla con una solución diluida de hidróxido de sodio (sosa cáustica) para que reaccione con los ácidos grasos libres y forme jabón.

- Separador de jabones: Utiliza sedimentación por gravedad o centrifugación para separar los jabones pesados del aceite neutralizado. Las unidades pequeñas pueden integrar esta función en el tanque de desacidificación para ahorrar espacio.

3. Componentes del sistema de decoloración

Este sistema elimina los pigmentos (por ejemplo, carotenoides, clorofila) y las impurezas residuales para mejorar la claridad y el color del aceite.

- Tanque de decoloración: Un recipiente sellado que funciona al vacío (para evitar la oxidación del aceite). En él se mezcla el aceite desacidificado con adsorbentes como arcilla activada o carbón activado a una temperatura de 90-110 °C.

- Bomba de vacío: Crea un ambiente de baja presión dentro del tanque de decoloración para evitar la degradación del aceite durante el calentamiento.

- Filtro prensa: Separa el adsorbente usado (cargado de pigmentos) del aceite decolorado, produciendo un aceite claro y de color claro.

4. Componentes del sistema de desodorización (opcional para unidades básicas de pequeña escala)

Elimina las sustancias volátiles y olorosas (por ejemplo, aldehídos, cetonas) para mejorar el sabor del aceite. Las máquinas de pequeña escala suelen utilizar diseños simplificados.

- Tanque de desodorización al vacío: Funciona a alta temperatura (180-240 °C) y alto vacío. Utiliza destilación por vapor para eliminar los compuestos olorosos del aceite.

- Generador de vapor: Suministra vapor saturado a baja presión para el proceso de desodorización. Algunos modelos compactos integran este componente para reducir el espacio necesario.

5. Componentes auxiliares

Estos elementos son esenciales para el funcionamiento estable de toda la línea de refinado:

- Sistema de calefacción: Incluye calentadores eléctricos o camisas de vapor para los tanques, lo que garantiza un control preciso de la temperatura durante cada etapa del proceso de refinado.

- Panel de control: Una interfaz sencilla y fácil de usar para ajustar parámetros como la temperatura, la velocidad de agitación y el tiempo de procesamiento. Ideal para operarios con poca experiencia.

- Tanque de lavado con agua (opcional): Se utiliza para enjuagar los residuos de jabón del aceite después de la desacidificación, mejorando así la pureza del aceite.

Máquina de refinación de aceite comestible a pequeña escala en África.