Usine d'extraction par solvant d'huile de tournesol de 100 TPD

L'unité d'extraction d'huile de tournesol par solvant (100 tonnes par jour) utilise un solvant chimique (comme l'hexane) pour optimiser la récupération d'huile à partir du tourteau de tournesol après pressage. Elle permet d'obtenir des rendements élevés avec une faible teneur en huile résiduelle (< 1 %) grâce à la dissolution de l'huile des flocons dans un extracteur rotatif, suivie de la récupération du solvant par évaporation (tour de stripping) et du raffinage (dégommage, blanchiment, désodorisation) pour obtenir une huile alimentaire de haute pureté. L'unité est souvent automatisée par automate programmable et polyvalente pour le traitement d'autres graines.

Avec une capacité de traitement journalière de 100 tonnes de graines de tournesol, elle est optimisée pour une récupération maximale d'huile (teneur en huile résiduelle dans le tourteau ≤ 1 %) tout en garantissant le recyclage du solvant et la conformité aux réglementations en matière de sécurité alimentaire et d'environnement. Cette unité est un élément clé d'une ligne de production complète d'huile de tournesol, assurant la liaison entre l'étape de pré-pressage (pour les graines de tournesol à haute teneur en huile) et l'étape de raffinage. Elle est largement utilisée dans les projets de transformation d'huile à l'échelle industrielle, notamment dans les régions productrices de tournesol comme le Nigéria, le Ghana et d'autres pays africains.

Procédé d'extraction par solvant de l'huile de tournesol

Le procédé d'extraction d'huile de tournesol par solvant, d'une capacité de 100 tonnes par jour, est une méthode industrielle conçue pour maximiser le rendement en huile (en obtenant moins de 1 % d'huile résiduelle dans le tourteau) en utilisant un solvant, généralement l'hexane, pour dissoudre l'huile restante dans le tourteau de tournesol pré-pressé. Ce procédé comprend plusieurs étapes clés permettant de séparer l'huile du solvant et du tourteau, et de récupérer le solvant pour sa réutilisation.

Prétraitement et pré-pressage

Avant le processus d'extraction par solvant, les graines de tournesol brutes subissent plusieurs étapes de préparation afin d'optimiser l'efficacité de l'extraction :

- Nettoyage : Les impuretés telles que la poussière, les pierres et les fragments métalliques sont éliminées à l'aide de tamis vibrants, de dépierreurs et de séparateurs magnétiques.

- Décorticage et séparation : Les coques externes sont retirées à l'aide d'une décortiqueuse afin d'augmenter le rendement en huile et d'améliorer la qualité du tourteau. Les amandes et les coques sont ensuite séparées.

- Broyage et floconnage : Les amandes sont broyées puis passées dans un laminoir pour former de fines paillettes, ce qui augmente la surface de contact et facilite la pénétration du solvant.

- Cuisson/Conditionnement : Les paillettes sont chauffées à la vapeur pour ajuster leur teneur en humidité et leur température, ce qui facilite l'extraction de l'huile.

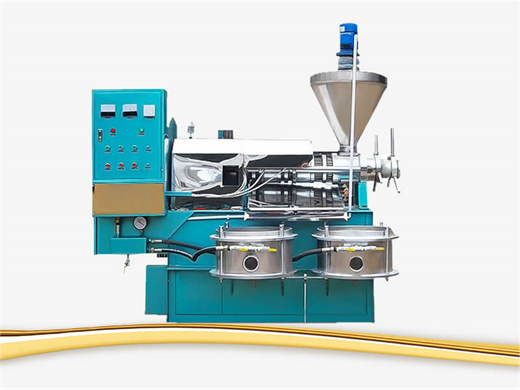

- Pré-pressage : Pour les graines à forte teneur en huile comme le tournesol, la majeure partie de l'huile est d'abord extraite à l'aide de presses à vis. Le tourteau obtenu, qui contient encore 5 à 11 % d'huile, est ensuite envoyé pour l'extraction par solvant.

Extraction par solvant

C'est le cœur du processus, où l'huile résiduelle est extraite chimiquement du tourteau préalablement pressé.

- Extraction : Le tourteau de tournesol pré-pressé est introduit dans un extracteur (par exemple, un extracteur Rotocel ou à boucle) où il est lavé et mélangé avec le solvant (hexane). Le solvant dissout l'huile pour former un mélange appelé « miscella », tandis que le résidu solide (farine humide) est évacué.

- Désolvantation (DTDC) : La farine humide, qui contient du solvant, est transportée vers un système de désolvantation, de grillage, de séchage et de refroidissement (DTDC). Un chauffage direct et indirect à la vapeur est appliqué pour évaporer le solvant de la farine. La farine est ensuite séchée et refroidie, ce qui donne un produit riche en protéines (moins de 1 % d'huile résiduelle) adapté à l'alimentation animale.

- Évaporation et stripage : La miscella (mélange d'huile et de solvant) est traitée dans plusieurs étages d'évaporateurs (par exemple, premier et deuxième évaporateurs) et une colonne de stripage sous vide. La chaleur vaporise le solvant, laissant l'huile de tournesol brute. De la vapeur directe est injectée dans la colonne de stripage pour éliminer les dernières traces de solvant.

- Récupération du solvant : Les vapeurs de solvant générées pendant la désolvantation, l'évaporation et le stripage sont condensées en liquide à l'aide d'un système de refroidissement par eau. Ce solvant récupéré est stocké et réutilisé dans le processus d'extraction, ce qui rend l'opération économe en ressources.

- Séparation des eaux usées et récupération des gaz d'échappement : Toute eau séparée du solvant récupéré est traitée dans un séparateur solvant-eau. De plus, un système d'absorption de paraffine est utilisé pour récupérer le solvant des gaz d'échappement, garantissant un impact environnemental minimal et des taux de récupération du solvant élevés (plus de 98 %).

Raffinage

L'huile de tournesol brute ainsi obtenue contient encore des impuretés (gommes, acides gras libres, pigments, odeurs, cires) et des traces de résidus de solvants, et doit être raffinée pour la rendre propre à la consommation humaine et agréable au goût.

- Dégommage et désacidification : Les gommes et les acides gras libres sont éliminés par hydratation à l'acide phosphorique et neutralisation avec un alcali comme l'hydroxyde de sodium.

- Décoloration (Blanchiment) : Des adsorbants, tels que le charbon actif, sont utilisés pour éliminer les pigments indésirables.

- Désencirage (Hivernisation) : Une étape cruciale pour l'huile de tournesol en raison de sa teneur élevée en cires. L'huile est refroidie pour faire précipiter les cires, qui sont ensuite filtrées afin d'éviter que l'huile ne se solidifie à basse température.

- Désodorisation : Les odeurs indésirables et les composés volatils restants sont éliminés par distillation à la vapeur sous vide poussé et à haute température.

Spécifications techniques

| Paramètre | Valeur standard |

|---|---|

| Capacité de traitement quotidienne | 100 tonnes de flocons de tournesol pré-pressés |

| Huile résiduelle dans la farine dégraissée | ≤1% |

| Taux de recyclage des solvants | ≥95% |

| Rendement du pétrole brut | Environ 18 à 20 % des flocons introduits (ce pourcentage varie en fonction de la qualité de la matière première) |

| Consommation d'énergie | Environ 80 à 100 kWh par tonne de flocons traités. |

| Consommation de vapeur | Environ 300 à 350 kg par tonne de flocons transformés. |

| Besoins en main-d'œuvre | 8 à 12 opérateurs par équipe (selon le niveau d'automatisation) |

Comparez les différents types d'extracteurs utilisés dans l'extraction d'huile de tournesol par solvant

Dans une usine de production d'huile de tournesol d'une capacité de 100 tonnes par jour, le choix de l'extracteur dépend de l'échelle de production, du type de matière première et de l'espace disponible. L'extracteur Rotocel est la norme dans l'industrie pour cette capacité de production.

| Taper | Capacité adaptée | Idéal pour | Principales caractéristiques et avantages |

|---|---|---|---|

| Extracteur Rotocel | 30 à 300 tonnes par jour | Tourteaux pré-pressés (tournesol, arachide) | Compact et fiable : Conception rotative horizontale avec plusieurs cellules tournant autour d'un axe central. Faible consommation d'énergie, bruit minimal et entretien réduit. |

| Extracteur de type boucle | Plus de 500 tonnes par jour | Installations continues à grande échelle | Haute efficacité : Les matériaux sont brassés deux fois pendant l'extraction pour un trempage uniforme. Utilise un entraînement par chaîne et des couches de matériau peu épaisses pour favoriser un drainage rapide du solvant. |

| Extracteur à chaîne traînante | À grande échelle industrielle | Graines à haute perméabilité (soja) | Faible hauteur : Dispose d'une structure en forme de caisson, plus basse que les extracteurs à boucle. Idéal pour les installations modulaires à grande échelle et une mise en service rapide. |

| Extracteur à cuve discontinue | Moins de 20 tonnes par jour | Opérations à très petite échelle | Fonctionnement simple : Fonctionne par lots ; plusieurs cuves peuvent être reliées pour simuler un processus continu. |

Usine d'extraction d'huile comestible par solvant

Une usine d'extraction d'huile comestible par solvant permet d'extraire efficacement l'huile des graines (comme le soja, le colza, le tournesol) en utilisant un solvant (généralement de l'hexane) pour dissoudre l'huile contenue dans les flocons, maximisant ainsi le rendement, notamment pour les matières premières à faible teneur en huile. Ce procédé consiste à séparer l'huile des solides, à récupérer le solvant par désolvantisation et évaporation, et à produire des tourteaux riches en protéines et de l'huile brute destinée au raffinage, le tout en respectant des normes strictes de sécurité et de protection de l'environnement.

Processus

Section d'extraction d'huile → Désolvantiseur-grilleur-sécheur-refroidisseur DTDC → Section de filtration d'huile → Section d'évaporation et de séparation → Système de condensation et de récupération des solvants → Système d'absorption de paraffine → Système de séparation et de récupération de l'eau et des solvants → Système de contrôle automatique

Section d'extraction d'huile

Les clients peuvent choisir entre un extracteur rotatif et un extracteur à chaîne, selon leurs besoins. Pour différentes matières premières, l'espacement et la disposition des plateaux à grille seront ajustés de manière appropriée afin de minimiser la teneur en huile résiduelle dans le tourteau. De plus, les liquides contenus dans le tourteau seront complètement drainés, ce qui contribue à réduire au minimum la teneur en solvant. Par conséquent, la charge imposée au dispositif de désolvantation lors du processus suivant sera considérablement réduite, ce qui diminue la consommation de vapeur.

DTDC : Désolvantiseur-Grilleur-Sécheur-Refroidisseur

Cette machine se compose d'une couche de prédésolvantisation, d'une couche d'échange thermique, d'une couche de désolvantisation, d'une couche de récupération de chaleur, d'une couche de séchage et d'une couche de refroidissement. Les niveaux de matière à chaque étage sont contrôlés automatiquement. L'utilisation optimale de la vapeur secondaire réduit la consommation de vapeur. La vapeur mixte est utilisée pour chauffer la miscella après l'élimination de la mousse de tourteau, ce qui permet des économies d'énergie supplémentaires. Ce procédé se caractérise par une désolvantisation complète, un tourteau de couleur jaune pâle, une passivation totale des facteurs antinutritionnels, un temps de désolvantisation à haute température réduit et une faible perte d'azote soluble dans le tourteau.

Section de filtration de l'huile

Ce procédé est conçu pour filtrer les impuretés solides avant l'évaporation de la miscella. Les équipements utilisés comprennent une pompe de refoulement haute pression, un séparateur centrifuge et un filtre avec fonction de décrassage. Un effet de filtration optimal est obtenu par la combinaison de la séparation centrifuge et d'une filtration précise. Le filtre étant capable d'éliminer automatiquement les résidus, aucune intervention manuelle n'est nécessaire.

Section d'évaporation et de séparation

Les équipements utilisés dans ce procédé comprennent un évaporateur, une colonne de strippage à disques, un séparateur flash, un échangeur de chaleur et une unité de vide. Sous vide et pression négative, le solvant contenu dans la miscella est évaporé et séparé par évaporation à film montant et strippage direct. Après une désolvatation complète, on obtient une huile extraite de couleur claire. Pour garantir la stabilité et la fiabilité du système, un système de contrôle automatique par automate programmable (PLC) est utilisé pour réguler la température d'évaporation et le niveau de vide. La vapeur mixte et la vapeur motrice de la pompe à vide sont utilisées de manière optimale pour l'évaporation. Les transferts de chaleur et de masse entre les fluides froids et chauds permettent de réduire la consommation de vapeur. De plus, l'oxydation des lipides est ainsi évitée.

Système de condensation et de récupération des solvants

Ce système se compose principalement d'un condenseur et d'un circuit de refroidissement à eau. Sous vide, la vapeur de solvant condensable est transformée en liquide pour une utilisation en circuit fermé grâce à un échange thermique à travers une paroi de séparation. La structure multipasse du condenseur et le réglage optimal du débit et de la vitesse de l'eau de refroidissement améliorent considérablement l'efficacité de la condensation et de la séparation, réduisant ainsi les coûts d'investissement et d'exploitation. De plus, les plaques tubulaires, les chicanes et les tubes d'échange thermique sont tous en acier inoxydable, ce qui facilite le nettoyage et garantit une excellente résistance à la corrosion. Un rendement de condensation optimal et une longue durée de vie sont ainsi assurés.

Système d'absorption de paraffine

Le système se compose d'une colonne d'absorption de paraffine, d'une colonne de désorption de paraffine, d'un échangeur de chaleur, d'un réservoir de stockage, d'une pompe, d'un ventilateur d'extraction des gaz d'échappement, etc. Il permet de recycler plus de 98 % du solvant contenu dans les gaz d'échappement, réduisant ainsi les pertes de solvant et protégeant l'environnement.

Le système utilise de la paraffine liquide de qualité alimentaire pour adsorber les vapeurs de solvant mélangées aux gaz d'échappement. Les vapeurs de solvant sont ensuite distillées et séparées à l'aide de vapeur surchauffée. Les vapeurs de solvant obtenues sont ensuite recyclées par condensation. Afin de garantir une efficacité d'absorption stable et la fiabilité du système, des dispositifs de commande automatique sont utilisés pour contrôler les paramètres importants tels que le débit, la température et la pression.

Section de séparation eau-solvant

Ce système se compose d'un séparateur eau-solvant, d'une cuve d'ébullition et d'une pompe à solvant neuf. Il sépare l'eau du solvant en se basant sur le principe que l'eau et le solvant sont immiscibles et forment deux couches liquides distinctes. Pour assurer la stabilité et la fiabilité du système, des dispositifs de commande automatique sont utilisés pour contrôler les paramètres importants tels que le débit, la température et le niveau de liquide.

Système de commande automatique

Dans nos lignes de production, nous utilisons le système de commande PLC Siemens, l'un des systèmes de commande automatique les plus performants de l'industrie actuelle. Ce système de contrôle-commande (DCS) efficace, stable et performant se compose d'une station d'exploitation, d'une station de contrôle et d'un réseau de communication. Nous utilisons un automate programmable S7-400 haute vitesse et haute capacité, un écran LCD grand format pour la station d'exploitation, le logiciel de supervision industrielle WINCC 7.0 et un réseau de bus de terrain PROFIBUS pour la communication.