Combien coûte la création d'une usine d'huile de coco ?

Facteurs clés influençant le coût d'installation d'une usine d'extraction d'huile de coco

L'industrie de l'extraction d'huile de coco a connu une croissance rapide, la demande mondiale devant dépasser 4,5 millions de tonnes d'ici 2027. Pour les investisseurs et les ingénieurs qui planifient une nouvelle installation, il est essentiel de comprendre le coût d'installation d'une usine d'extraction d'huile de coco. Plusieurs facteurs techniques et logistiques, tels que la disponibilité des matières premières, la conception du processus et le niveau d'automatisation, influent directement sur l'investissement total et les marges d'exploitation.

Approvisionnement en matières premières et facteurs régionaux

Le prix et la disponibilité des noix de coco figurent parmi les principaux facteurs de coût. En moyenne, une tonne de coprah produit 600 à 650 kg d'huile brute, ce qui signifie qu'une fluctuation de seulement 5 % du prix du coprah peut avoir un impact significatif sur les coûts de production. Les régions côtières d'Asie du Sud-Est, comme les Philippines et l'Indonésie, offrent des coûts logistiques plus faibles (jusqu'à 20 % d'économies) grâce à l'approvisionnement local en noix de coco. Le choix d'un site à proximité des régions productrices de noix de coco garantit un approvisionnement continu en matières premières et minimise la volatilité des coûts de transport.

Conception des processus et configuration des capacités

La capacité de production d'une usine est fortement corrélée aux dépenses d'investissement. Par exemple :

| Capacité (tonnes par jour) | Coût d'installation estimé (USD) | Coût unitaire par tonne (USD/tonne) |

|---|---|---|

| 10 TPD (Petite échelle) | 120 000–150 000 | 12 000–15 000 |

| 30 tonnes par jour (échelle moyenne) | 250 000–320 000 | 8 300–10 600 |

| 100 tonnes par jour (à grande échelle) | 650 000–800 000 | 6 500–8 000 |

Les systèmes d'automatisation et de contrôle des processus, tels que les systèmes MES (Manufacturing Execution System), peuvent augmenter l'investissement initial de 15 à 20 %, mais améliorent souvent l'efficacité jusqu'à 25 %, réduisant ainsi le délai de retour sur investissement.

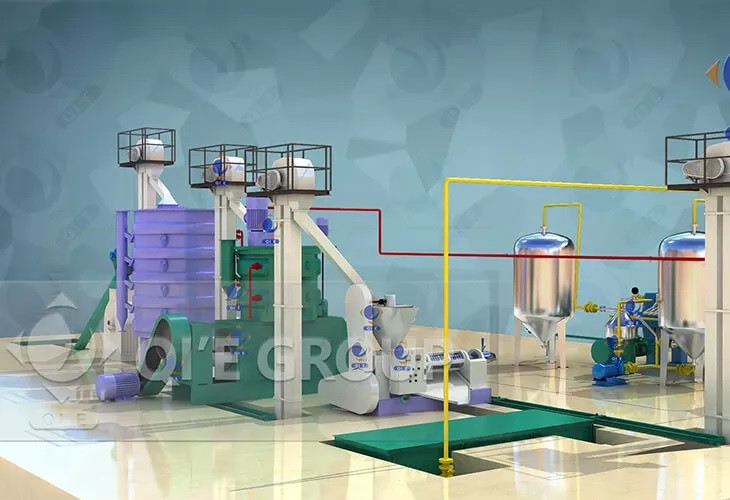

Petite usine de pressage d'huile de coco

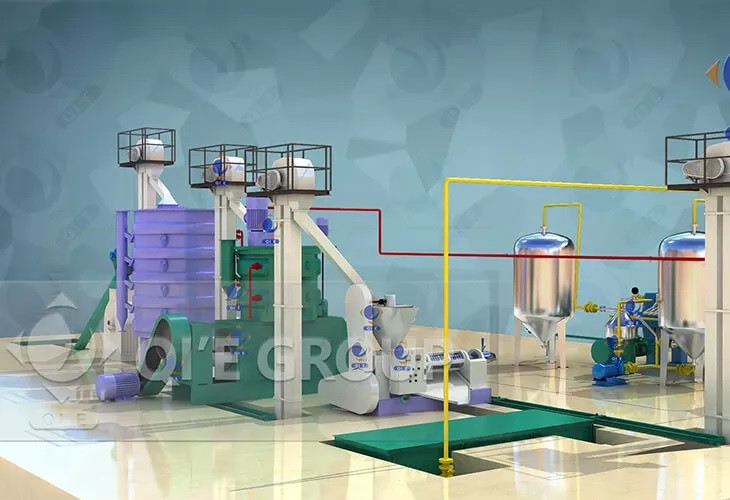

Grande usine de pressage d'huile de coco

Investissement dans l'automatisation et l'efficacité énergétique

La consommation d'énergie représente généralement 10 à 15 % du coût total d'exploitation. L'intégration de capteurs NIR (réflectance dans le proche infrarouge) et d'un système de commande intelligent des moteurs peut réduire la consommation d'énergie de 5 à 8 kWh par tonne de pétrole traité.

Les usines d'extraction d'huile de coco adoptent de plus en plus des systèmes de récupération d'énergie, utilisant la chaleur résiduelle des séchoirs et la récupération des condensats de vapeur. Ces solutions permettent de réduire la consommation d'énergie thermique de 12 à 15 %, améliorant ainsi directement le retour sur investissement à long terme et la conformité environnementale.

- Systèmes de récupération d'énergie : Récupération de la vapeur et de la chaleur pour une réutilisation dans les sections de pré-séchage.

- Variateurs de fréquence (VFD) : Ils ajustent la vitesse du moteur en fonction de la charge, réduisant ainsi la consommation d'énergie.

- Surveillance intégrée : l'enregistrement des données en temps réel minimise les temps d'arrêt imprévus.

Optimisation de la conception et de la configuration technique des usines d'extraction d'huile de coco

Une conception optimale de l'agencement d'une usine d'extraction d'huile de coco peut permettre d'économiser jusqu'à 18 % du coût total du projet lors de sa réalisation. L'optimisation de l'ingénierie garantit une manipulation minimale des matériaux et une continuité maximale du processus.

Flux de production et dimensionnement des capacités

Pour une installation de 30 tonnes par jour (TPD), une ligne semi-automatique avec presses à double vis et unité de filtration à trois étages offre un équilibre optimal entre efficacité et coût d'investissement. Les usines de plus grande taille (plus de 80 TPD) bénéficient d'une extraction continue par centrifugation, ce qui réduit les pertes d'huile à moins de 0,5 %.

Conception et planification logistique

Une conception efficace de l'usine minimise les croisements entre les matières premières et l'huile finie. Le zonage stratégique des sections de broyage, d'extraction et de filtration améliore l'hygiène et la sécurité. Une organisation optimale des flux de travail réduit le transport interne jusqu'à 25 %, diminuant ainsi la consommation d'énergie et les coûts de main-d'œuvre.

Optimisation des équipements et de l'énergie

Les sécheurs sous vide à haute efficacité et les chaudières à vapeur basse pression permettent de réaliser des économies d'énergie de 7 à 10 % par an. L'intégration de ces équipements à des systèmes de surveillance numérique garantit une qualité stable et une maintenance réduite.

Établissement du budget d'investissement et calcul du retour sur investissement pour les projets d'extraction d'huile de coco

Un modèle financier bien structuré pour un projet d'extraction d'huile de coco permet aux investisseurs de prévoir les rendements et d'identifier les points de contrôle des coûts.

Répartition typique des coûts : 60 % pour les immobilisations, 25 % pour les services publics et l'installation, 15 % pour le fonds de roulement. L'analyse du retour sur investissement montre qu'une usine d'une capacité de 30 tonnes par jour atteint le seuil de rentabilité en 3,5 à 4 ans, en supposant une marge nette de 18 % et une efficacité opérationnelle annuelle de 330 jours.

La planification budgétaire comprend :

- Aménagement du site – Préparation du terrain et raccordement aux services publics : 10 à 12 % des dépenses d'investissement.

- Acquisition des équipements pour l'extraction d'huile de coco – Ligne d'extraction principale et automatisation : 45 à 55 % des dépenses d'investissement.

- Installation et mise en service – Électricité, tuyauterie et étalonnage : 20 à 25 % des dépenses d'investissement.

De la conception à la mise en service : solutions intégrées d'ingénierie et de contrôle des coûts

Une solution clé en main réussie pour l'extraction d'huile de coco repose sur une gestion de projet coordonnée, l'intégration des fournisseurs et l'optimisation post-mise en service.

L'exécution d'un projet EPC (ingénierie, approvisionnement et construction) complet se déroule généralement en cinq phases clés : conception, approvisionnement, fabrication, installation et mise en service. Chaque phase exige un suivi budgétaire rigoureux et une coordination étroite avec les fournisseurs afin d'éviter des dépassements de coûts supérieurs à 8-10 %.

Une gestion efficace de la chaîne d'approvisionnement garantit des délais de livraison des équipements de 8 à 10 semaines et réduit les capitaux immobilisés. Les contrats de maintenance à long terme permettent de réduire les coûts du cycle de vie de 12 % sur dix ans. Un contrôle rigoureux des dépenses d'exploitation repose sur la planification de la maintenance préventive et des tableaux de bord de surveillance numérique.

À la base de toute entreprise rentable d'extraction d'huile de coco se trouvent une planification précise des coûts et une ingénierie performante. En optimisant les coûts d'installation de l'usine d'extraction d'huile de coco, les fabricants peuvent atteindre une productivité accrue, un retour sur investissement plus rapide et une compétitivité durable sur le marché mondial des huiles alimentaires.