Ligne de production d'huile d'arachide au Sénégal

L'arachide se compose de deux parties : la coque et l'amande. Le pourcentage d'amande par rapport à la coque est d'environ 65 à 75 %. La teneur en huile de l'amande est d'environ 40 à 50 %. L'huile d'arachide est composée à 20 % d'acides gras saturés et à 80 % d'acides gras insaturés, principalement l'acide oléique, l'acide linoléique et l'acide palmitique. Son indice d'iode est d'environ 80 à 110. L'huile d'arachide est une huile siccative. De couleur jaune transparente et dotée d'un arôme agréable, l'huile d'arachide est une huile de cuisson de haute qualité, appréciée dans le monde entier.

L'huile d'arachide est essentielle à l'économie et à la vie quotidienne du Sénégal. Connue localement sous le nom de diwlin, elle est l'huile de cuisson principale utilisée dans des plats nationaux emblématiques comme le thiéboudienne et le mafé. Le secteur agricole du pays dépend fortement du « Bassin arachidier », qui représente la grande majorité de la production nationale. Depuis 2026, le secteur bénéficie d'une impulsion stratégique en faveur de la modernisation, le gouvernement ayant fixé des prix garantis aux producteurs afin d'assurer la souveraineté alimentaire et de stabiliser l'approvisionnement après des saisons précédentes marquées par une forte volatilité.

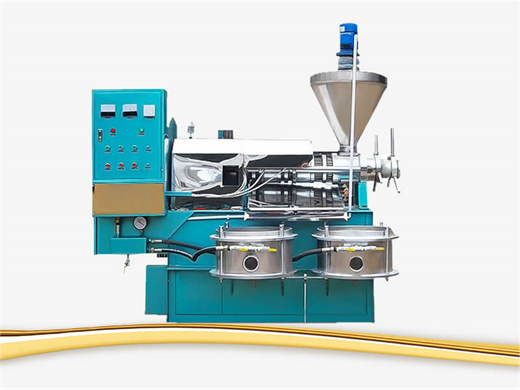

La ligne de production d'huile d'arachide comprend une usine de prétraitement de l'huile d'arachide, une usine d'extraction par solvant de l'huile d'arachide et une usine de raffinage de l'huile d'arachide.

Procédé de prétraitement des d'arachide :

Les arachides doivent d'abord être prétraitées à l'aide d'un équipement professionnel de nettoyage des graines. Les graines d'arachide nettoyées sont ensuite acheminées vers l'huilerie pour être pressées et transformées en huile. Cependant, l'huile d'arachide brute contient généralement un certain nombre d'impuretés. Par conséquent, pour obtenir une huile comestible, l'huile d'arachide pressée doit être extraite dans une usine d'extraction d'huile avant d'être envoyée à une raffinerie d'huile pour un traitement ultérieur.

Nettoyage : Les cacahuètes brutes sont passées à travers des tamis vibrants, des séparateurs magnétiques et des épurateurs pour éliminer la terre, les pierres, les morceaux de métal et les autres graines. Cela protège les équipements en aval contre les dommages.

Décorticage : Les cacahuètes sont décortiquées pour séparer l'amande de la coque. L'élimination des coques est essentielle car elles ne contiennent pratiquement pas d'huile et peuvent en absorber pendant le pressage, réduisant ainsi le rendement global.

Concassage : Les amandes sont concassées en 4 à 6 morceaux plus petits (généralement de 2 à 4 mm) à l'aide de concasseurs à rouleaux dentés. Cela augmente la surface de contact pour une extraction d'huile plus efficace.

Laminage (Écrasement des embryons) : Les morceaux concassés sont pressés en fines lamelles (0,3 à 0,5 mm). Cette action mécanique détruit les structures cellulaires internes où l'huile est stockée, raccourcissant ainsi le trajet de l'huile lors du pressage.

Torréfaction : Les cacahuètes sont chauffées dans un four à environ 105-110 °C. Au Sénégal, les PME traditionnelles utilisent souvent du charbon de bois pour la torréfaction, bien que les installations modernes s'orientent vers des solutions à la vapeur ou à la bioénergie.

Procédé de pressage de l'huile d'arachide :

L'huile d'arachide pressée est obtenue par pressage, tandis que l'huile d'arachide extraite par solvant est produite par extraction par solvant.

En raison du taux élevé d'huile résiduelle dans le processus de pressage (environ 6 à 8 %), les grandes huileries utilisent généralement un procédé de pré-pressage suivi d'une extraction par solvant pour produire l'huile d'arachide.

Ce procédé consiste à presser d'abord la majeure partie de l'huile, puis à soumettre les tourteaux d'arachide à une extraction par solvant afin d'extraire l'huile restante et d'augmenter ainsi le rendement en huile.

Procédé d'extraction par solvant du tourteau d'arachide :

L'unité d'extraction d'huile d'arachide par solvant fait partie de l'équipement de transformation de l'huile d'arachide et est conçue pour extraire l'huile directement du tourteau d'arachide pressé. Après le passage dans cette unité, le taux d'huile résiduelle dans le tourteau d'arachide est inférieur à 1 %.

Tourteau pressé → Système d'extraction par solvant → Système D.T.D.C → Système de condensation → Système de récupération → Huile d'arachide brute

1. Préparation et conditionnement du tourteau

Une extraction efficace commence par l'optimisation de l'état physique du tourteau d'arachide afin de permettre une pénétration maximale du solvant.

Broyage : Le tourteau pressé est broyé en morceaux plus petits (généralement de 2 à 4 mm) pour augmenter la surface de contact avec le solvant.

Contrôle de l'humidité : L'humidité est ajustée entre 6 % et 8 %. Cela empêche une dilution excessive du solvant par l'eau tout en maintenant la souplesse du matériau.

Chauffage : Le tourteau est chauffé à 60-80 °C pour réduire la viscosité de l'huile et accélérer la dissolution.

2. Extraction (Lixiviation)

Choix du solvant : Le n-hexane commercial reste le solvant de référence dans l'industrie en raison de son efficacité élevée et de sa capacité à être recyclé. Certaines installations spécialisées utilisent des mélanges de solvants (par exemple, de l'hexane mélangé à de la térébenthine) pour améliorer la sécurité et la qualité de l'huile.

Procédé de lixiviation : Le tourteau conditionné est lavé en continu avec le solvant dans un extracteur à contre-courant. Ce procédé génère deux produits : la miscella (un mélange liquide d'huile et de solvant) et la farine humide (résidu solide saturé de solvant).

3. Désolvantation de la farine

La « farine humide » doit être traitée pour récupérer le solvant et rendre le sous-produit propre à l'alimentation animale.

Unité DTDC : La farine passe dans une unité de désolvantation-grillage-séchage-refroidissement (DTDC). De la vapeur est utilisée pour vaporiser le solvant, qui est ensuite condensé pour être réutilisé.

Qualité : Cette étape permet également d'inactiver les enzymes nocives, ce qui donne une farine déshuilée riche en protéines (jusqu'à 55 %) adaptée aux industries agroalimentaires.

4. Distillation et stripage de la miscella

L'huile est séparée du solvant par un traitement thermique en plusieurs étapes :

Évaporation : La miscella est chauffée dans des évaporateurs sous vide pour vaporiser la majeure partie de l'hexane.

Tour de stripage : Les traces résiduelles de solvant sont éliminées par stripage à la vapeur directe, laissant derrière elle de l'huile d'arachide brute.

5. Récupération du solvant

Systèmes en boucle fermée : Les vapeurs de solvant provenant de toutes les étapes sont collectées, refroidies dans des condenseurs et séparées de l'eau dans un décanteur avant d'être renvoyées à l'extracteur.

Procédé de raffinage de l'huile d'arachide brute :

Après le processus d'extraction par solvant de l'huile d'arachide, l'huile brute contient des impuretés. Pour obtenir une huile finale de meilleure qualité, l'huile d'arachide brute doit être raffinée dans une raffinerie d'huile. Une raffinerie d'huile d'arachide comprend une série d'étapes de traitement telles que le dégommage, la neutralisation, le blanchiment, la désodorisation, etc. Il existe généralement deux méthodes de raffinage de l'huile d'arachide : le raffinage physique et le raffinage chimique. Cependant, quelle que soit la méthode de raffinage utilisée, toutes ces opérations sont réalisées à l'aide de divers équipements et machines de traitement des huiles.

Huile d'arachide brute → Dégommage → Désacidification → Décoloration → Désodorisation → Huile d'arachide raffinée.

- Dégommage

- Impuretés éliminées : phospholipides, protéines, gommes et ions métalliques à l'état de traces.

- Procédé : Le pétrole brut est chauffé, puis de l'eau chaude ou de l'acide phosphorique dilué est ajouté. Les gommes absorbent l'eau, forment des agrégats et sont ensuite séparées du pétrole par sédimentation ou centrifugation.

- Désacidification (Neutralisation)

- Impuretés éliminées : Acides gras libres (AGL) responsables du rancissement.

- Procédé : Une solution alcaline de sodium (hydroxyde de sodium) est ajoutée à l'huile. L'alcali réagit avec les acides gras libres pour former du savon, qui est ensuite séparé de l'huile, généralement par décantation ou centrifugation. L'huile est ensuite lavée à l'eau chaude pour éliminer tout résidu de savon. Une autre méthode de raffinage physique, plus respectueuse de l'environnement, utilisant la distillation à la vapeur à haute température sous vide, peut être employée pour les huiles brutes à forte teneur en acides gras.

- Décoloration (Blanchiment)

- Impuretés éliminées : pigments naturels (par exemple, chlorophylle, carotène), produits d'oxydation et résidus de savon, ce qui améliore l'aspect de l'huile.

- Procédé : L'huile est chauffée sous vide, puis un adsorbant, généralement de la terre décolorante activée (argile), est ajouté. L'argile poreuse absorbe les pigments et les impuretés. Après une période de mélange déterminée, l'argile est filtrée à l'aide d'un filtre-presse à plaques et cadres.

- Désodorisation

- Impuretés éliminées : Composés odorants volatils (aldéhydes, cétones, hydrocarbures) et acides gras libres résiduels.

- Procédé : Cette dernière étape utilise une distillation à la vapeur à haute température (180-240 °C) sous vide poussé. La vapeur est injectée directement dans l'huile, entraînant les composés volatils grâce aux différences de volatilité. L'huile est ensuite refroidie et subit une filtration finale.

Caractéristiques :

1. Fonctionnement entièrement continu et mécanisé, avec système de commande à verrouillage électrique.

2. La configuration de l'équipement est de type tour, et l'écoulement des matériaux se fait par gravité, ce qui réduit la consommation d'énergie.

3. L'installation prend en compte les exigences environnementales de l'industrie moderne. L'atelier est équipé d'un système de dépoussiérage haute performance, afin de répondre aux exigences de production et de protection de l'environnement.

4. Lors de la production de tourteau de germes, le broyeur à rouleaux permet de mieux répondre aux exigences techniques du floconnage.

5. L'utilisation de convoyeurs à raclettes est privilégiée, ce qui permet de réduire efficacement le broyage des matières premières, d'améliorer la pénétration du solvant dans la couche de matériau et d'augmenter l'efficacité de l'extraction.

Foire aux questions (FAQ)

Quelle est la demande du marché en huile d'arachide au Sénégal ?

L'huile d'arachide est l'huile alimentaire la plus consommée au Sénégal, avec une demande annuelle dépassant les 200 000 tonnes. La production locale ne couvre actuellement qu'environ 60 % de la demande, ce qui crée un important déficit d'approvisionnement. La demande est principalement due à la consommation des ménages pour la cuisine, aux industries agroalimentaires (biscuits, produits frits, etc.) et aux exportations vers les pays voisins de la CEDEAO.

Quel est le rendement en huile de la ligne de production et comment l'optimiser ?

Le rendement en huile des arachides est généralement de 40 à 48 % (pour des graines sèches de haute qualité). Pour optimiser le rendement :

Assurez-vous que le taux d'humidité des matières premières est contrôlé entre 8 et 10 %.

Optimisez le processus de conditionnement (température de 90 à 100 °C, durée de 30 à 40 minutes).

Utilisez un pressage en deux étapes (pré-pressage + re-pressage) pour les lignes de production de moyenne capacité.

Combien de personnel est nécessaire pour faire fonctionner la ligne de production ?

Les besoins en main-d'œuvre dépendent de la capacité et du niveau d'automatisation :

Lignes de petite capacité (5 à 15 tonnes/jour) : 3 à 5 ouvriers par équipe (pour l'alimentation, la surveillance et le conditionnement).

Lignes semi-automatiques de moyenne capacité (20 à 50 tonnes/jour) : 8 à 12 ouvriers par équipe.

Lignes entièrement automatiques : Permettent de réduire la main-d'œuvre de 40 % grâce aux systèmes de contrôle PLC, ne nécessitant que 2 à 3 opérateurs pour la surveillance.

La ligne de production est-elle économe en énergie, compte tenu de la situation de l'approvisionnement électrique au Sénégal ?

Oui. Nous optimisons la ligne pour les conditions du réseau électrique sénégalais :

Équipement avec des moteurs à faible consommation d'énergie (norme IE3) pour réduire la consommation électrique de 15 à 20 % par rapport aux modèles conventionnels.

Systèmes d'alimentation solaire complémentaires en option pour les zones où l'approvisionnement du réseau est instable, garantissant un fonctionnement continu en cas de coupure de courant.

Pour les lignes de petite capacité, des équipements auxiliaires manuels ou diesel sont disponibles en tant que systèmes de secours.