Línea de extracción por disolventes de aceite de orujo de oliva

El aceite de orujo de oliva se elabora a partir de la pulpa de aceituna restante (orujo) después de la extracción de los aceites de oliva virgen extra y virgen, utilizando calor y disolventes químicos para extraer el aceite restante, que posteriormente se refina y a menudo se mezcla con aceite de oliva virgen.

El método principal para la extracción comercial de aceite de orujo de oliva es la extracción con disolventes, ya que los métodos mecánicos por sí solos no permiten recuperar todo el aceite restante, que suele representar entre el 3 % y el 5 %.

Pretratamiento

Esta etapa garantiza que el orujo alcance las condiciones óptimas para la penetración del disolvente, lo que influye directamente en la eficiencia de la extracción.

Recepción y almacenamiento: El orujo de aceituna se descarga en silos sellados y ventilados (equipados con sensores de temperatura y humedad para regiones tropicales como Nigeria/Ghana) para evitar la formación de moho y las variaciones de humedad.

Secado y acondicionamiento: El orujo con una humedad inicial del 60 % al 70 % se seca en un secador rotatorio hasta alcanzar un contenido de humedad del 10 % al 15 %. El exceso de humedad diluye el disolvente y reduce la solubilidad del aceite; la humedad insuficiente provoca la aglomeración del orujo.

Trituración y cribado: El orujo seco se tritura hasta obtener un tamaño de partícula de 2 a 5 mm y se criba para garantizar la uniformidad, lo que aumenta la superficie de contacto entre el orujo y el disolvente.

Separación magnética: Elimina las impurezas metálicas para proteger los extractores y las bombas posteriores del desgaste y los daños.

Extracción con disolventes (etapa principal)

Tipos comunes de extractores

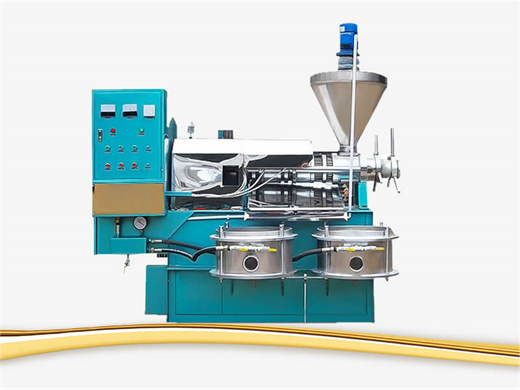

Extractor rotatorio: Adecuado para plantas de tamaño mediano (20-50 toneladas/día); el orujo se carga en cestas giratorias y se percola con disolvente a contracorriente.

Extractor de bucle: Ideal para plantas a gran escala (más de 50 toneladas/día); cuenta con un sistema transportador de circuito cerrado con alta eficiencia de extracción y bajo consumo de disolvente.

Principio de extracción

El disolvente (n-hexano) percola a través del lecho de orujo, disolviendo el aceite residual para formar una miscela (mezcla de aceite y disolvente, con una concentración de aceite del 15% al 25%). El orujo desaceitado (harina húmeda, con un contenido de disolvente del 20% al 30%) se descarga a la etapa de desolventización.

Proceso de la planta de extracción de aceite de orujo de oliva mediante disolventes

Pretratamiento del orujo de oliva: El orujo de oliva se somete primero a un pretratamiento, que puede incluir procesos como trituración y secado para aumentar la superficie de contacto entre el disolvente y el orujo y mejorar la eficiencia de la extracción.

Extracción con disolvente: El orujo de oliva pretratado se introduce en el extractor y se macera o percola con un disolvente orgánico seleccionado capaz de disolver el aceite para extraerlo y formar una miscela.

Separación de la miscela: La miscela obtenida se filtra para eliminar las impurezas sólidas y luego se envía al evaporador. En el evaporador, el disolvente se evapora y se separa del aceite.

Desolventización de la torta húmeda: La torta húmeda que sale del extractor contiene una cierta cantidad de disolvente y se envía al desolventizador para eliminarlo mediante procesos como la vaporización.

Recuperación del disolvente: El vapor del disolvente evaporado se enfría y condensa en el condensador y luego se recicla para su uso en el proceso de extracción.

Desolventización y tostado de la harina húmeda

La harina húmeda se procesa para recuperar el disolvente residual y producir subproductos de valor añadido:

Desolventizador-Tostador (DTD): Este equipo principal utiliza calentamiento directo con vapor para eliminar el disolvente de la harina húmeda. El vapor de disolvente se condensa y se recicla a la etapa de extracción.

Secado y enfriamiento de la harina: Después de la desolventización, la harina se seca hasta alcanzar una humedad inferior al 10 % y se enfría a temperatura ambiente. La harina desgrasada final tiene un alto contenido de proteínas (12 %-18 %) y puede venderse como alimento para animales o como biocombustible.

Procesamiento de miscelas y recuperación de disolventes

Esta etapa separa el aceite de la miscela y recicla el disolvente para su reutilización:

Filtración de la miscela: Se eliminan las impurezas sólidas finas de la miscela mediante un filtro de hojas para evitar la incrustación en los equipos.

Evaporación: La miscela filtrada se calienta en un evaporador de vacío de múltiple efecto para vaporizar la mayor parte del disolvente (la concentración de aceite aumenta al 70%-80%). Las condiciones de vacío reducen el punto de ebullición del disolvente, evitando la oxidación del aceite.

Extracción: La miscela concentrada se envía a una torre de extracción, donde se inyecta vapor de agua para eliminar los últimos restos de disolvente (residuo de disolvente en el aceite <50 ppm, cumpliendo con las normas de la UE/FDA).

Condensación y reciclaje del disolvente: Todos los vapores de disolvente provenientes de la evaporación y la extracción se enfrían en un condensador de carcasa y tubos, se licúan y se devuelven al extractor. La tasa de recuperación del disolvente supera el 99%, minimizando los costos operativos y las emisiones ambientales.

Refinación de petróleo crudo (Opcional, para uso alimentario)

El aceite de orujo de oliva crudo requiere refinación para eliminar impurezas y mejorar su calidad para su consumo:

Desgomado: Se eliminan los fosfolípidos añadiendo agua caliente o ácido fosfórico, seguido de una separación por centrifugación.

Neutralización: Se neutralizan los ácidos grasos libres con un álcali (por ejemplo, hidróxido de sodio) para formar jabón, que se separa por centrifugación.

Blanqueo: Se adsorben los pigmentos y el jabón residual utilizando arcilla activada o carbón activado en condiciones de vacío.

Desodorización: Se eliminan los sabores indeseados y los contaminantes residuales mediante destilación al vapor a alta temperatura y vacío.

Ventajas de la tecnología de extracción por disolventes

Bajo costo unitario: La economía de escala reduce el costo de producción por tonelada de aceite; la recuperación de disolventes en circuito cerrado minimiza el desperdicio de materia prima.

Funcionamiento continuo: Las líneas de producción totalmente automatizadas permiten un procesamiento continuo las 24 horas del día, los 7 días de la semana, ideal para grandes volúmenes de orujo.

Adaptabilidad a diversas materias primas: Puede procesar no solo orujo de aceituna, sino también otros residuos oleaginosos (por ejemplo, torta de palmiste, harina de soja) cuando fluctúa el suministro de materia prima.

Preguntas frecuentes (FAQ)

¿Cuál es el contenido de humedad óptimo del orujo de oliva para la extracción con disolventes?

El contenido de humedad óptimo del orujo de oliva es del 10% al 15%.

Si la humedad es demasiado alta (>20%), diluirá el disolvente, reducirá la solubilidad del aceite y aumentará la carga del sistema de recuperación de disolventes.

Si la humedad es demasiado baja (<8%), el orujo se aglomerará, bloqueando el canal de percolación del disolvente y disminuyendo la eficiencia de la extracción.

¿Cuáles son los componentes principales de una planta completa de extracción con disolventes?

Sistema de pretratamiento: Secador rotatorio, trituradora, separador magnético y transportador de orujo.

Sistema de extracción: Extractor rotatorio (escala mediana) o extractor de bucle (escala grande), bomba de miscela y transportador de orujo húmedo.

Sistema de recuperación de disolventes: Evaporador de vacío multiefecto, torre de destilación, condensador de carcasa y tubos y tanque de almacenamiento de disolvente.

Sistema de desolventización del orujo húmedo: Desolventizador-tostador (DTD) para recuperar el disolvente del orujo desgrasado.

Equipos auxiliares: Torre de adsorción de carbón activado (para el control de emisiones de disolventes), sistema de tratamiento de aguas residuales y armario de control PLC.

¿Cómo se garantiza la ausencia de disolventes en el aceite de orujo de oliva final?

Evaporación y destilación: La miscela se calienta en un evaporador de vacío para separar la mayor parte del disolvente, y luego el disolvente residual se elimina mediante destilación con vapor.

Desodorización posterior al refinado: En la torre de desodorización, el aceite se trata con vapor a alta temperatura en condiciones de vacío, lo que puede reducir el residuo de disolvente a menos de 50 ppm, cumpliendo con las normas internacionales de seguridad alimentaria (por ejemplo, UE, FDA).

¿Qué disolvente se utiliza habitualmente en la extracción de aceite de orujo de oliva?

El disolvente más utilizado es el n-hexano de calidad alimentaria, que presenta las ventajas de una buena solubilidad del aceite, un bajo punto de ebulición (fácil de recuperar) y la ausencia de residuos tóxicos después del procesamiento estándar. Para la producción orgánica, algunos fabricantes utilizan etanol como disolvente, pero la eficiencia de extracción es menor.